چکیده:

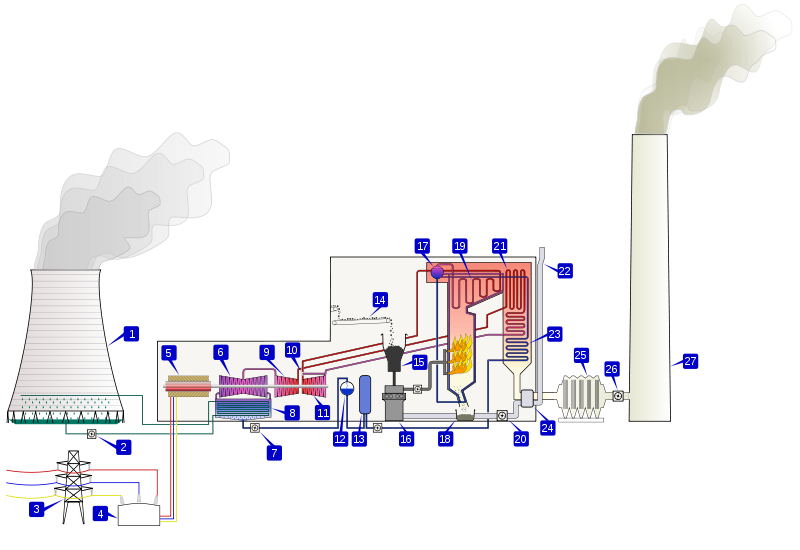

این مقاله ابتدا اشاره ای به فرآیند رفتاری پوشش بتنی تونلهای آب بر دارد ، در ادامه با تشریح مشخصات هیدرولیک ی تونلهای انحراف آب روسیه و تونل انحراف آب سد کارون ۳، غیر یکنواختی در فرسایش هیدرولیکی را تعیین نموده و چگونگی تقلیل این فرسایش را بررسی میکند. سپس عطف به مقاومت فشاری نمونه های ماخوذه از لاینینگ بتنی تونل و تطبیق آن با تئوریهای آماری ، معیار پذیرش کیفی ذیربط را ارائه میدهد . در ادامه با اشاره به پدیده کاویتاسیون وسرعت عبور جریان هیدرولیکی در تونل ، در انواع مقاطع مختلف تونلها از جمله دایره ای کامل ، دایره ای و چند ضلعی و نعل اسبی و …. نحوه فرسایش پذیری را در انتهای سال هدف بهره برداری پیش گویی میکند.

مقدمه

خلاصه ای که هم اکنون پیش روی شماست ، نگرشی است مجمل بر قسمتی از بحث مهندسی بهره برداری و نگهداری

ازسیستمهای زیر زمینی انحراف و انتقال آب با عنوان مقاومت سایش سطوح یا پتانسیل فرسایش هیدرولیکی که به طور ویژه در خصوص تونل عظیم انحراف آب شماره یک سد کارون ۳ تهیه و تدوین گردیده است .

در ابتدای سخن می بایست به این نکته اشاره داشت که گر چه براساس مبانی طراحی سیستم انحراف دریک پروژه ی سد سازی ،سازه ی انحراف دهنده ی آب ، اعم از تک منظوره چند منظوره برای دوره ی زمانی مشخص طراحی میشود ، ولی توجه به این مسئله حائز اهمیت است که در اکثر پروژه های سد سازی ، سازه ی انحراف آب در مدت زمان بیشتری نسبت به دوره ی طراحی، تحت سرویس و عملکرد هیدورلیکی خود می باشد ؛ لذا اعمال ضرایب ایمنی کافی در فرآیند طراحی اجراء نگهداری و بهره برداری از ویژگی خاصی برخوردار است .

در این خصوص موارد شایان نگرش ذیلآ در ۵ بخش مورد بررسی قرارگرفته است .

فرآیند رفتاری پوشش تونل های آبگذری

عملکرد مورد انتظار از پوشش داخلی تونلهای آبگذری که عمدتا به صورت بتنی اجراء می شوند عبارتند از :

١) مقاومت لاینینگ بتنی در مقابل عامل ترک خوردگی

٢) بیشترین انتقال نیرو تحمل نیرو در مقابل فشار هیدرولیکی آب از داخل تونل و انتقال آن نیرو به توده سنگ پیرامونی

٣) عملکرد تونل در مدت زمانی بیشتر از دوره ی انحراف آب ( لحاظ نمودن تفاوت دوره ی انحراف تئوری و حقیقی (عملی) ؛ بدیهی است حالات فوق در شرایط دوگانه جرایان هیدرولیکی در تونلها که عبارتند از : ۱)مقطعی غیر پرآب و ۲مقطع پر آب یا تحت فشار مورد توجه قرار می گیرند .

بالاتر از کف تونل بیشترین احتمال ۵ متر به طور کلی مقطع بلوک کف و قسمتهای تحتانی دیواره های جانبی تونلها تا حداکثر

فرسایش پذیری را دارد ؛ به این ترتیب ، هدف اصلی از عملکرد بهینه ی لاینینگ بتنی در تونلهای آبگذری را می توان حداقل کردن میزان فرسایش کف یا ایجاد فرسایش هیدرولیکی همگون و یکنواخت در طول تونل بیان داشت ، ذکر این نکته ضروری است که عمدتا درجه ی فرسایش سطح در تونلهای آبگذری متناسب با حجم رسوبات معلق عبوری و یا بار بستر از تونل می باشد . به بیان دیگر، هیچ گاه نمی توان عامل فرسایش هیدرولیکی را حذف نمود و یک عملکرد مثبت و کارا زمانی مصداق پیدا می کند که حداقل بتوان نرخ فرسایش و سایش سطح مقاطع مختلف تونل را یکنواخت و همگون کرد .

غیر یکنواختی در فرسایش هیدرولیکی

در ادامه عوامل اثر گذار در غیر یکنواختی فرسایش هیدرولیکی تونلهای انحراف را مورد بررسی قرار می دهیم :

١) تغییرات دامنه ای زیاد در مقاومتهای فشاری بلوکهای کف در طول تونل

٢) نابرابری سن بتنهای اجراء شده در مقایسه با تاریخ شروع انحراف آب به داخل تونل

٣) تغییرات شیب و خم شدگی طولی در طول تونل که بر اثر بتن ریزی پدید آمده است

٤) عدم ویبراسیون کافی در بعضی مناطق بتن ریزی شده

چگونه نرخ فرسایش هیدرولیکی را تقلیل دهیم

تمهیدات مفید در جلوگیری از فرسایش هیدرولیکی شدید در تونلهای آبگذری را می توان به شرخ موارد ذیل کلاسه بندی کرد:

١) درزمان عملکرد یک تونل به صورت مقطع هیدرولیکی آزاد ، در صورتی که آبهای زیر زمینی به صورت تحت فشار عمل کنند، نصب لوله های در مقطع نشتآبی لازم است و در صورت بالا بودن دبی ، مقطع بتنی بایستی توسط آنکواژ به سنگ دوخته سود .

٢) مکانهای مجاور دریچه های انسدادی در ورودی تونلهای انحراف با بتن با کیفیت بالا اجراء شود یا پوشش فلزی یا پلیمر محافظ در این مکانها تعبیه شود .

٣) در مقاطع غیر دوار ، بهتر است شیب سطح بلوک به طرف مرکز در حدود % ۲ باشد .

٤) درزمانی که تونل دارای قوس در طول خود می باشد ، بهتر است مقطع کف داری شیب عرضی یا دور باشد تا انتقا ل نیروی خطوط پروفیل آب به سهولت انجام شود و در نتیجه فرسایش غیر یکنواخت و چرخش جریان به صورت آشفته و امتداد های متقاطع بوجود نیاید .

۱ خط فرسایش کف زمانیکه جریان در طول محور« امداد مستقیم » تونل حرکت کند

۲ خط فرسایش کف زمانیکه جریان در قوسهای ۱ افقی« امتداد منحنی » طولی تونل حرکت کند

۳ کارون سد اول آب انحراف تونل تیپ مقطع

٥) پوشش بلوکهای کف را در قسمت داخلی قوس می توان به صورت پلیمر محافظ تقویت کرد .

٦) اتصال بلوکهای کف و دیواره های تونل می بایست کاملا صاف و بدون زوائد اضافی باشد و ترجیحا درزهای سازه ای در این محلها تعبیه گردد .

تطبیق تیوریهای آماری با فرسایش هیدرولیکی

براساس مطالعات گسترده ای که توسط آقای دکتر کوپرمان بر روی تونلهای عظیم انحراف آب با سرعت جریان بالا و سطوح

مقطع بزرگ در روسیه صورت پذیرفته و در مقاله ای به نام پیشرفتهای طراحی در تونلهای انحراف به چاپ رسیده ، چنین نتیجه گیری شده است که بیشترین فرسایش هیدرولیکی در تونلهای با مقطع دوار ، در محل بلوکهای کف و در طول محور وسطی تونل دیده می شود، در حالی که محل بحرانی فرسایش پذیری در مقاطع نعل اسبی در نزدیکی محل دریاچه ها ، و در طول دیواره های جانبی دیده می شود . همچنین اشاره شده که عمق فرسایش از کف به طرف تاج تونل کمترمی شود ؛ و در حالتی که تونل به صورت مقطع پرآب عمل می کند ، تنها عاملی که از فرسایش هیدرولیکی لاینینگ تاج و دیواره ها جلوگیری به عمل می آورد ، تزریقات پس خورند لاینینگ در حد فاصل سنگ پیرامونی و لایه ی خارجی بتن لاینیگ می باشد .ازهمین جا گریزی کوتاه به بحث لاینینگ تزریقهای تاج تونلها می زنیم و اثرات آن را از بعد فرسایش پذیری لاینینگ مورد بررسی قرار می دهیم .

به طور کلی ، علاوه بر اهدافی مانند ایجاد مانع نشت آب و آب بند پیرامون تونل توسط عملیات تزریق ، افزایش صلبیت نسبی تونل در جرم توده ی سنگ نقش مهمی را در ارتباط با مطلب مورد نظر بازی می کند ؛ به بیان دیگر ، با عملیات تزریق ، حد ویبراسی ن تونل که در اثر تلاطم جریان آب و تغییرات پروفیل آب به صورت بحرانی ، نرمال ، تند و… پدید می آید ، کاهش پیدا می کند و درنتیجه لرزش تنه ی تونل در هنگام عبور جریان ، به ویژه جریانات تمام مقطع میرا می شود . در همین زمان ، به لحاظ تلاطم پدیده آمده در جریان ، سایش لاینینگ سقف افزوده شده و در ضمن آن تنش شعاعی هیدرولیکی میل به گسیختن لاینینگ ؛ خصوصا در قسمت سقف تونل که دارای غار و حفره های پرنشده است ، دارد ؛ بنابراین تزریق تونل دریک بعد از ابعاد مؤثر آن در تعدیل نیروی وارده وایجاد توازن مؤلفه های نیرو و نهایتا جلوگیری از فرسایش لاینینگ ازاهمیت خاصی برخوردار است . در پروژه ی سد و نیروگاه کارون ۳ و تونل عظیم انحراف آب آن که براساس معیارهای طراحی با دوره ی بازگشت پنج ساله ی

۱۳۱,۰۸ از خود عبور می m ۱۷ را با سطح مقطع ۲ /۶ m/s ۲۳۰۰ طرح شده است ، حداکثر سرعت جریانی برابر m۳ /s سیلابی به مقدار دهد . در این خصوص و با توجه به مطالب بخش دوم این گزارش که عمده ترین اثر تزاید فرسایش را بوجود می آورند ، منحنیهایی برای تونل انحراف یک در قالب نمودارهای ( ۱) و ( ۲) تهیه گردیده است .

همان گونه که پیش از این نیز بدان اشاره شد ، مقاطع بلوک کف بیشترین احتمال فرسایش پذیری را دارند ؛ لذا نمودار های فوق

الذکر در مقاطع کف بررسی شده است . در نمودار ( ۱) میزان مقاومت فشاری نمونه های اخذ شده از مقاطع کف در طول تونل انحراف در سن ۲۸ روزگی ملحوظ گردیده است و چنانچه مشخص است، دامنه ی جامعه ی آماری حاضر به این شرح است :

Smax= ۴۶۶ Kg /cm ۲g /cm

Smin= ۲۵۱ Kg/cm ۲

Save= ۳۴۰ Kg/cm ۲

S= ۴۷ Kg/cm ۲

ضریب تغییراتC.V. = %۱۳/۸

ضریت تغییرات جامعه ی مقاومتها ، همگرایی نتایج را نشان می دهد .

ذکر این نکته لازم است که آقای دکتر کوپرمان در خصوص حداقل مقاومت فشا ری بتن لاینینگ تونلها، عدد ۲۰۰ کیلوگرم بر سانتیمتر مربع را لازم میداند و این در حالی است که متوسط مقاومت کف تونل انحراف ( ۱) کارون ۳۴۰ کیلوگرم بر سانتیمتر مربع است

اشاره به تیوری کاویتاسیون از نقطه نظر فرسایش پذیری

بعد دیگر مسئله فرسایش پذیری تونلهای پوشش بتنی را می توان در تئوری حفره زایی یا کاویتاسیون جست و جو کرد.

.به طور کلی ، در مجاری عبور جریان هیدرولیکی که سیستم هوادهی در آنها تعبیه نشده است ، احتمال بروز پدیده ی حفره زایی وجود دارد . کاویتاسیون را می توان همان جوشش آب در دمای ثابت نام گذاری کرد ، چرا که جو شش آب تغییر فاز مایع آب به گاز با افزایش حرارت در فشار ثابت میباشد در صورتیکه کاویتاسیون تغییر فاز مایع آب به گاز با کاهش فشار دردمای ثابت میباشد.

طی این پدیده ، جریان هیدرولیکی با برخورد بازوائد لاینینگ بتنی تونل که ایجاد سطوح ناصاف را بر روی پوشش میکنند ، تولید یک جریان تلاطمی را کرده که پروفیل هیدرول یکی این تلاطم با رسیدن به شرط ایجاد کاوتیاسیون که در قبل ذکر شد ، موجب سایش و ایجاد نوعی خلاء مکنده بر روی سطح بتن میکند و بتن پشت زوائد سطح را سائیده و گود خواهد کرد .در تونل انحراف آب سد کارون ( ۳) طی عملیات ترمیمی لاینینگ تا حد ممکن سعی بر هموار نمودن و ب ر طرف کردن سطوع زائده دار و ناصاف شده است . ولی در هر حال در محل اتصال بلوکهای بتن ریزی شده مجارو هم ایجاد جابجائی و ناصافی بتن اجتناب ناپذیر است.

جمع بندی سخن

با توجه به مطالب مشروحه مقاله ، جمع بندی وضعیت تونل و دیگر عوامل ذیمدخل در این باب تصریح میگردد:

۱ ) احتمال ایجاد حفره هایی تا عمق ۵ سانتی متر و سطح مقطع حدود ۵۰ سانتی متر در انتهای دوره ای انحراف آب در دیواره

های طرفینی تونل وجود دارد.

۲) در مقاطع ترمیم شده توسط ملات ترمیمی ، احتمال فرسایش تا عمق ۱۵ سانتی متر وجود دارد.

۳ ) در هندسهء طراحی تونلهای آب بر با دوره بهره برداری بیش از ۳۶ ماه ترجیحآ از مقاطع نعل اسبی استفاده شود.

۴ ) در تونلهای با کف افقی ، دور یا شیب عرضی در قوسهای افقی طولی لحاظ شود.

۵ ) ویبراسیون کافی در حین بتن ریزی از عوامل بسیار موثر در افزایش عمر بهره برداری تونلهای آب بر است

۶) محلهای ترمیم شده توسط فلات ترمیمی بطور نسبی فرسایش پیدا میکنند، لذا توصیح میشود محلهای مورد نظر دج بری شده وسپس توسط شاتکریت پر شود.

۷) محلهای خروجی و ورودی آب در تونلها حتی الامکان بصورت فلزی در طولی متناسب پوشش شود.

۸) بیشترین فرسایش در طول پروفیل طولی تونلهای قوسداردر جناح داخلی قوس پدپد میاید لذا توصیه میشود مقاطع تونل در

محدودهء قوسها حتی الامکان با بتنهای میکروسیلیسی اجرا شود.

۹) تزریقات شعاعی تونلهای آب بر نقش بسیار موثری در یکنواختی و کاهش قابل ملاحظه عمق سایش هیدرولیکی حاصل زا بار بستر یا جریان آب خواهد داشت .

۱۰ ) فرسایش شدید پوشش بتنی که منجر به عریان سازی شبکه آرماتور بندی تونل میشود عمدتأ حاصل بار بستر میباشد ، لذا تونلهای آبگذری میبایست طوری طراحی شوند تا حتی الامکان در هیچ مقطع زمانی بصورت سیفون عمل نکنند.

نتیجه آنکه با داشتن ۳ نمودار سن ، مقاومت ، عمق فیزیکی فرسایش که پس از اتمام دورهء بهره برداری بدست میاید ، میتوان کلیه تمهیدات لازم در فاز مهندسی بهره برداری و نگهداری سیستمهای هیدرولیکی را برای کلیه تونلهای آب بر انجام داد مأخذ و مراجع

Kuperman , (۱۹۷۵) Improvements in diversion tunnel

design , Moscow , CCCP

USBR , (۱۹۸۲) , Concrete manual , U.S.A

USBR , (۱۹۷۹) , Small dams , U.S.A

USBR , (۱۹۸۸) , Design of concrete dams , U.S.A

ساخت انواع پدلهای پلی اتیلن با ورق آب بند پلی اتیلن در هر سایزو زاویه ای برای استفاده در تصفیه خانه ها مخازن آب،استخرها وشرکتهای تولید کننده مواد شیمیایی .09119369045-09112380109 افرا

ساخت انواع پدلهای پلی اتیلن با ورق آب بند پلی اتیلن در هر سایزو زاویه ای برای استفاده در تصفیه خانه ها مخازن آب،استخرها وشرکتهای تولید کننده مواد شیمیایی .09119369045-09112380109 افرا