وبلاگ مهندسی مکانیک(تاسیسات حرارتی و برودتی)

تاسیسات حرارتی و برودتی و تهویه مطبوع

وبلاگ مهندسی مکانیک(تاسیسات حرارتی و برودتی)

تاسیسات حرارتی و برودتی و تهویه مطبوعمحاسبه پمپ آبرسانی ساختمان ( بوستر پمپ )

برای انتخاب بوستر پمپ به دو مولفه هد و دبی نیاز داریم تا با استفاده از آن و رجوع به کاتالوگ شرکت های سازنده ؛ پمپ مورد نظر انتخاب شود

الف ) دبی :

مقدار دبی پمپ آبرسانی برابر مقدار مصرف آب مصرفی ساختمان است .که برای یافتن این مقدار می توان از جدول مقدار F.U. ( فیکسچر یونیت) لوازم بهداشتی و جمع مقادیر مربوط به F.U. کل و تبدیل آن به GPM و یا از جدول استاندارد تعیین مصرف آب بر اساس نوع کاربری و نوع ساختمان ( مقدار کل بدست آمده از این جدول را باید بر عدد 3 تقسیم کنیم) حجم آب مصرفی ساختمان (دبی) را بدست می آوریم.

ب ) هد :

(متر آب)H = h1+h2+h3+h4

h1 : ارتفاع عمودی از دهانه بوستر پمپ تا شیر دورترین وسیله بهداشتی بر حسب متر.

h2 : حاصلضرب طول دورترین و پرفشارترین مسیر رفت آب(L ) از مخزن آب تا بالاترین وسیله بهداشتی در عدد 0.165 :

0.165 × = L h2

h3: فشار مورد نیاز در پشت شیر بالاترین وسیله بهداشتی( از جدول مقررات ملی ساختمان)

h4: فاصله عمودی از دهانه لوله مکش مخزن ذخیره آب تا دهانه مکش بوستر پمپ

در آخر با توجه به هد و دبی بدست آمده از روی نمودار همپوشانی پمپ که برای هر کارخانه منحصر بفرد است و تلاقی این دو مقدار در منحنی مدل پمپ را انتخاب می کنیم

فرمول های پایه جهت محاسبه و انتخاب پمپ

روش محاسبه توان ترمزی پمپ:

برای محاسبه توان ترمزی پمپ ها که به اختصار با bhp نشان د ا ده میشو د میتوان از رابطه زیر استفاده کرد:

در رابطه فوق:

tdh = هد د ینامیکی کل

G = وزن مخصوص (بدون واحد)

بازده پمپ معمولا توسط سازنده اعلام میشود .

در مواردیکه بازد ه پمپ مشخص نباشد ، به طورسرانگشتی می توان بازده پمپ را

برابر با % 70 د ر نظر گرفت. وزن مخصوص آب سرد برابر با 1 درنظر گرفته می

شود. بنابراین رابطه شماره 1 به شکل ساده شده زیر درمیآید

مثال

درصورتیکه آبدهی یک پمپ با هد 102ft برابر با 300gpm باشد و بازد ه آن مشخص نباشد ، توان ترمزی پمپ را محاسبه کنید.

حل:

روش محاسبه میزان آبد هی پمپ:

د ر مواردی که توان ترمزی پمپ مشخص باشد، برای محاسبه مقدار آب دهی آن می توان از رابطه زیراستفاد ه کرد که د ر واقع نتیجه رابطه شماره 1 است:

مثال:

یک پمپ با توان ترمزی 15hp جریان آب را با هد 150ft د ر داخل مدار به گرد ش درمی آور د. حجم آب عبوری از مدار را محاسبه کنید.

حل:

تغییر توان ترمزی با تغییر وزن مخصوص سیال

د رصورتی که هد مورد نیاز برای به گرد ش در آوردن سیال را ثابت فرض کنیم، با تغییر وزن مخصوص سیالی که توسط پمپ به گرد ش درمیآید مقدار توان ترمزی مورد نیاز آن نیز تغییر خواهد کرد . برای مثال وزن مخصوص بنزین 0.75 و وزن مخصوص آب نمک 1.2 است. بنابراین درصورتی که بازد ه پمپ را برابر با % 70 و نرخ جریان سیال عبوری از آن را 200gpm با هد کل 100ft فرض کنیم، توان ترمزی مورد نیاز برای به گرد ش درآورد ن سیال د ر هر یک از حالت های یا د شده عبارت است از:

برای پمپ های گریز از مرکز یا سانتریفیوژ قوانین زیر صادق است:

1. ظرفیت آب دهی پمپ با قطر پروانه رابطه مستقیم د ارد .

2. هد پمپ با مربع قطر پروانه رابطه مستقیم دارد.

3 . توان ترمزی پمپ با مکعب قطر پروانه رابطه مستقیم دارد.

تعاریف مرتبط

افت فشار: به مقد ار کاهش فشار سیال در هنگام عبور از واحد های مقاوم در برابر عبور جریان مانند کند انسور، شیر کنترل یا برج خنک کننده افت فشار گفته میشود .

افت اصطکاکی: عبارت است از افت فشار سیال به واسطه مقاومت لوله ها و اتصالاتی که سیال د ر آن ها جریان د ارد . د ر کاربرد ه ای عملی افت اصطکاکی بر مبنای طول معاد ل لوله برحسب فوت اندازه گیری میشو د.

عمق مکش استاتیکی: به فاصله عمود ی خط مرکز پمپ تا سطح آزا د سیالی که پمپاژ میشود عمق مکش استاتیکی گفته میشو د که مقدار آن معمولا برحسب فوت سنجیده میشو د.

عمق مکش د ینامیکی کل: به مجموع عمق مکش استاتیکی، افت های اصطکاکی، افت فشار و هد سرعتی سیال عمق مکش دینامیکی کل گفته میشو د.

هد مکش استاتیکی: به ارتفاع قائم از خط مرکز پمپ تا سطح آزا د سیالی که پمپاژ میشو د هد مکش استاتیکی گفته میشو د که مقدار آن معمولا برحسب فوت سنجیده میشود .

هد مکش د ینامیکی کل: به اختلاف بین هد مکش استاتیکی با افت های اصطکاکی، افت فشار و هد سرعتی خط مکش پمپ، هد مکش دینامیکی کل گفته میشو د.

هد استاتیکی کل: به فاصله قائم بین سطح آزا د خط مکش پمپ و سطح آزاد سمت دهش پمپ یا سطح آزا د آب خروجی از پمپ هد استاتیکی کل گفته میشو د.

هد د ینامیکی کل: به مجموع هد استاتیکی کل، تمامی افت های اصطکاکی، افت فشار های ایجاد شد ه د ر سرتاسر سیستم لوله کشی و هد سرعتی، هد دینامیکی کل گفته میشو د.

هد سرعتی: برابر است با هد معا دلی که سیال برای رسید ن به آن سرعت باید سقوط آزا د داشته باشد. به بیانی د یگر، هد مورد نیاز برای شتاب گرفتن سیال را هد سرعتی می گویند.

مقدار هد سرعتی سیال را میتوان با استفاده از رابطه زیر محاسبه کر د:

در رابطه فوق:

HV = هد سرعتی

V = سرعت سیال در داخل لوله

g = شتاب گرانش، برابر با 32.3fps

شرکت تاسیساتی آب وآتش سپاهان/ بخش آموزش

راه اندازی سیستمهای برودتی

راه اندازی سیستمهای برودتی

«پیشرفت مراحل نصب دستگاهها از مرحله ابتدایی تا مقطعی که سیستم، کار مورد نیاز را انجام دهد.»

پیمانکاران بسیاری در این امر دخالت دارند: نصب کننده دستگاههای برودتی، برق*کار، لوله*کش، سازندگان ساختمان، نجار و .... به منظور همکاری نزدیک این پیمانکاران بسیار مهم است کلیه کارهایی که باید انجام گیرد تحت نظر یک نفر –مهندس سیستمهای برودتی- انجام پذیرد. مراحل ایمنی در هر مرحله حتماً باید رعایت شود.

در زمان راه*اندازی، مسائل زیر باید رعایت گردد:

1.با مراجعه به اطلاعات سازنده فقط از مُبرد تعیین شده استفاده کنید.

2.مُبرد جایگزین فقط در صورت تأیید سازنده دستگاهها استفاده شود.

3.مُبردی که احتمال آلودگی در آن وجود داشته باشد استفاده نکنید.

- آلودگی

مراحل نصب سیستم از هرگونه آلودگی و حتی*الامکان به دور از هوای مرطوب انجام گیرد. از ورود هرگونه جسم خارجی مانند برادة فلز، مواد جوشکاری، رسوبات کربنی- که بعد از جوشکاری ایجاد می*شود- به سیستم لوله*کشی جلوگیری کنید.

در صورت پیشگیری نکردن، در اثر هوا و رطوبت خوردگی ایجاد خواهد شد و مشکلات دیگری که در زیر آمده نیز بروز خواهد کرد:

1. اگر روغن استفاده شده آلوده باشد بر سطح لوله*های مسی رسوب تشکیل می*شود. این رسوب در یاتاقانها و سطوح صاف که حرارت بالا دارند ایجاد می*شود. وجود رطوبت در سیستم نیز می*تواند علت این امر باشد.

2. اگر تخلیه هوا در سیستم به درستی انجام نگرفته باشد، یخ*زدگی مشکل اساسی ایجاد می*کند.

3. روغن همراه با گازهای تقطیرناپذیر در دماهای بالا تغییر شیمیایی پیدا می*کند. تجزیه شیمیایی مُبرد و روغن در دماهای بالای برای مُبرد R22 و گروه R500 احتمال بیشتری دارد. در حضور مولکولهایی که شامل هیدروژن هستند این تجزیه شیمیایی تولید اسید هیدروکلریک و هیدروفلوریک می*کند که برای کمپرسورهای بسته و نیمه*بسته بسیار مضر است. به همین دلیل سیستم باید مدت زمان کافی تحت عمل تخلیه هوا قرار گیرد.

- تخلیه (Evacuation)

تخلیه کامل هوا، رطوبت و گازهای غیرقابل تقطیر از سیستمهایی که از مُبردهای هالوژن استفاده می*کنند شدیداً توصیه می*شود. اگر این کار به درستی انجام نشود وجود هوا و یا گازهای غیر قابل تقطیر باعث بالا رفتن فشار تخلیه کمپرسور شده و سیستم در دمای بالایی کار می*کند. وجود هوا بدین معنی است که رطوبت نیز در سیستم وجود دارد. اگر مقدار رطوبت به قدری باشد که باعث اشباع خشک*کن/***** شود، رطوبت باقی مانده در شیر انبساط یا لوله مویی منجمد شده و جریان مُبرد را مسدود می*کند. اگر سیستم تحت آزمایش نشت مُبرد با فشار بالا قرار گیرد و بعد از آن تخلیه کامل صورت نگیرد نیتروژن (ازت) باقی مانده باعث بالا رفتن فشار کار خواهد شد. دو روش برای تخلیه سیستم: خلأ عمیق و روش رقیق*سازی، وجود دارد.

2-1: روش خلأ عمیق

به منظور انجام تخلیه صحیح، یک پمپ خلأ (Vacuum pump) خوب مورد نیاز است. خلأ مناسب تحت شرایط عادی محیط باید تا 20 torr بدست آید. مدت زمان انجام خلأ عمیق بستگی به نوع سیستم دارد: هر چه سیستم بزرگتر باشد زمان بیشتری مورد نیاز است. مدت زمانی که یک سیستم باید تحت عمل تخلیه قرار گیرد به عهده تعمیر کار است و بای طبق دستورالعمل شرکت مربوط انجام گیرد. گاهی مشتری زمان خاصی را ملاک عمل قرار می*دهد. واضح است که پمپ خلأ بزرگتر، زمان کار را کمتر می*کند. بعضی وقتها سیستم را به مدت بیست و چهار یا چهل و هشت ساعت تحت خلأ قرار می*دهند تا اطمینان صددر*صدر حاصل شود که سیستم از هر گونه آلودگی مبراست.

مزین روش خلأ عمیق در این است که:

الف) به جز مقدار کمی مُبرد که در زمان آزمایش نشت مُبرد در سیستم وارد می*شود، مُبرد دیگری تلف نخواهد شد.

ب) در سیستمهای بزرگ امکان بازیافت مُبرد وجود دارد (به قسمت بازیافت مُبرد رجوع شود).

2-2: روش رقیق*سازی

روش رقیق*سازی که به اصطلاح «تخلیه سه*گانه» نامیده می*شود هنگامی توصیه می*شود که پمپ خلأ خوبی در اختیار نباشد. این روش معمولاً برای سیستمهای خیلی کوچک که مقدار مُبرد کم است استفاده می*شود.

1.مقدار کمی از مُبرد را به عنوان «ردیاب» در سیستم شارژ کنید. بگذارید تا سی*دقیقه در سیستم باقی بماند. مُبرد استفاده شده باید با مُبرد اصلی یکی باشد.

2.مُبرد «ردیاب» را تا 5 torr تخلیه کنید.

3.این خلأ به وجود آمده را مجدداً با مقدار کمی گاز مُبرد از بین برده و سپس تا 5 torr تخلیه کنید.

4.این خلأ را نیز با مقدار کم گاز مُبرد از بین برده و سپس برای سومین و آخرین بار سیستم را تخلیه کنید.

تکرار مراحل ممکن است غیر ضروری باشد، اما بعد از یک یا دو بار تخلیه، ممکن است مقدار جزیی هوا یا گازهای غیر قابل تقطیر موجود در محلهای اتصال لوله کشی و کنترلها با شکستن خلأ توسط گاز مُبرد، پراکنده و یا توسط مُبرد رقیق شوند.

بعد از هر مرحله پمپ خلأ را خاموش کرده و بعد از چند دقیقه عدد خلأ را ثبت کنید. سیستم را مجدداً برای مدت سی*دقیقه به همین صورت نگه داشته و سپس عدد خلأ را قرائت کنید. اگر فشار سیستم افزایش یابد بدین معنی است که هنوز مقداری رطوبت در سیستم وجود دارد. نباید در هیچ شرایطی کمپرسور سیستم را به عنوان پمپ خلأ استفاده کرد. توجه شود که.

می*توان در زمان تخلیه فنهای اواپراتور را روشن کرد و سیستم دیفراست حرارتی را نیز فعال کرد تا دمای اواپراتور بالا رود. توجه شود که هیترها را نباید برای مدت طولانی روشن نگاهداشت تا اواپراتور صدمه نبیند. دقت کنید که هیچ قسمتی از سیستم از مدار تخلیه جدا نباشد.

وقتی که پمپ کار می*کند، شیر آن باید باز باشد و شیر تعمیراتی روی کمپرسور در موقعیت نشیمنگاه میانی قرار گیرد، شیر قطع مایع در مخزن ذخیره باز و شیر سیلندر مُبرد بسته باشد. هر دو شیر روی شیر چند راهه باید باز باشد. وقتی که خلأ ایجاد شده توسط گاز مُبرد شکسته می*شود مطمئن شوید که شیر پمپ بسته باشد.

قبل از روشن کردن کمپرسور به مراحل زیر توجه کنید:

1.مطمئن شوید که برق تغذیه کمپرسور با آنچه که بر روی پلاک کمپرسور یا موتور نوشته شده مطابقت کند.

2.ولتاژ برق را در ترمینال موتور چک کنید.

3.ظرفیت فیوزها را چک کنید.

4.کارکرد کنترلهای ایمنی را چک کنید.

5.اگر کمپرسور از نوع باز است، در صورت امکان با دست چرخانده تا گردش آزاد آن را مطمئن شوید.

در این مقطع توصیه می*شود که یک دفتر ثبت آماده و تمام اطلاعات برقی، دما، فشار و تنظیم کنترلها را ثبت کنید تا اگر در زمان راه*اندازی، سیستم به هر دلیلی قطع شود مرجعی وجود داشته باشد.

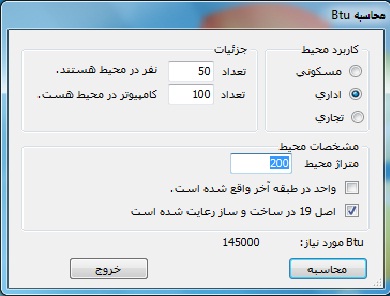

محاسبه سریع بار سرمایی بر اساس نوع کاربری و مساحت فضا

الف)

ابتدا ارتفاع از سطح دریا را برای شهر مورد نظر بر حسب فوت مشخص کرده و

سپس با توجه به عدد ارتفاع، از جدول زیر مقدار ضریب هوا (AF) را بدست

آورید:

الف)

ابتدا ارتفاع از سطح دریا را برای شهر مورد نظر بر حسب فوت مشخص کرده و

سپس با توجه به عدد ارتفاع، از جدول زیر مقدار ضریب هوا (AF) را بدست

آورید:| 10000 | 9000 | 8000 | 7000 | 6000 | 5000 | 4000 | 3000 | 2000 | 1000 | 0 | ارتفاع از سطح دریا (FT) |

| 0.74 | 0.77 | 0,80 | 0.83 | 0.83 | 0.87 | 0.93 | 0.97 | 1.01 | 1.04 | 1.08 | AF |

ب) ضریب بار برودتی (CLF) را از جدول زیر بدست آورید:

ب) ضریب بار برودتی (CLF) را از جدول زیر بدست آورید:| CLF (CFM/Ft2) | نوع کاربری |

| 1 | ساختمان مسکونی - آپارتمان |

| 1.2 | ساختمان اداری - ساختمان تجاری |

| 1.5 | محیط های آموزشی -مدارس |

| 2 | محیط های درمانی - بیمارستان (اتاق بیماران) |

| 2.5 | ساختمان های چندمنظوره - مجتمع ها - فروشگاه های بزرگ |

پ)مقدار بار برودتی را از رابطه زیر محاسبه کنید: Q=11x(AF)x(CLF)x(Area)x(XTo+YTi-55)

پ)مقدار بار برودتی را از رابطه زیر محاسبه کنید: Q=11x(AF)x(CLF)x(Area)x(XTo+YTi-55)- Area مساحت فضا به مترمربع

- X درصد هوای تازه بیرون

- Y درصد هوای بازگشتی به دستگاه

- To درجه حرارت خشک طرح خارج بر حسب درجه فارنهایت

- Ti درجه حرارت خشک طرح داخل بر حسب درجه فارنهایت

سیستمهای تبخیری

فصل اول

انواع سیستمهای تبخیری و اهمیت آنها

1-1. مقدمه

امروزه فراهم نمودن شرایط آسایش و تهویه مناسب محل زندگی و کار یکی از فاکتورهای مهمی است که مد نظر مهندسان و سازندگان ابزارها و لوازم تهویه ای می باشد. شرایط آسایش برای مکانهای مختلف بسته به نوع کارایی آنها متفاوت می باشد. به طور مثال این شرایط در یک اتاق اداری با یک اتاق خواب متفاوت خواهد بود، اما به طور میانگین این شرایط آسایش با سه مشخصه زیر برآورد میگردد:

· دمای حباب خشک حدود °C24

· رطوبت نسبی % 70

· سرعت هوا m/s 3/0

بدین منظور سیستمهای گرمایش و سرمایش مختلفی طراحی، ساخته و مورد استفاده قرار گرفته است. با پیشرفت تکنولوژی این سیستمها نیز تحول یافته و تغییراتی در جهت کارکرد بهتر آنها صورت گرفته است. سیستمهای سرمایش خود به چند دسته عمده تقسیم بندی می شوند که هر یک کاربرد خاصی دارند. از جمله این سیستمها می توان به موارد زیر اشاره نمود:

· سیستمهای خنک کننده تراکمی

· سیستمهای خنک کننده جذبی

· سیستمهای خنک کننده تبخیری

دانلود در ادامه مطلب.......

ادامه مطلب ...

برج خنک کن

موضوع پروژه : برج های خنک کننده cooling tower

برج خنک کننده

برجهای خنک کننده علاوه بر آب به منظور خنک کردن سیالاتی دیگر در صورت لزوم مورد استفاده واقع می شود.

با توجه به اینکه برجهای خنک کننده معمولاًً حجیم می باشند و بعلت پاشیدن آب در محیط اطراف خود و خرابی تجهیزات آن را معمولاًٌ در انتهای فرایند نصب می کنند.

اگراز وسایل برجهای خنک کننده صرف نظر نشود برای ساخت برج تکنولوژی بالایی نیاز نیست همانطور که در ایران در حال حاضر ساخت این برجها در حد وسیعی صورت می گیرد .برجها با توجه به شرایط فیزیکی و شیمیایی خاص خود دچار مشکلاتی می شوند ولی معمولاٌ زمانی لازم است تا این مشکلات برج را از کار بیاندازد طولانی است.،ولی عملاٌ اجتناب ناپذیر است.

در این مجمعه تا سر حد امکان سعی شده است که دیدی نسبتاً کلی راجع به برج به خواننده منتقل شود و تا حد امکان از جزییات مربوط به برجهای خنک کننده توضیح لازم داده شده باشد.

ادامه مطلب ...

لینک دانلود سیستم حرارتی تاسیسات

http://s2.picofile.com/file/7654944080/system_hararati_tasisat_www_mehdiafra_blogsky_com_.pdf.html

جهت دریافت مطالب وبلاگ

با سلام به دوستان و سروران گرامی:لطفا جهت دریافت مطالب وبلاگ پیام بگذارید ودرخواست خود را عنوان کنید در اسرع وقت رسیدگی خواهد شد با تشکر مدیریت وبلاگ.تعمیر و سرویس کولر گازی

http://s2.picofile.com/file/7652976127/tamir_service_kooler_gazi_www_prozhe_com_.pdf.html

محاسبه سرانگشتی تاسیسات مکانیکی

٢- دبی آب در گردش کندانسور چیلر :

GPM=Q/5000

Q: Cooling load (Btu/hr)

٣- دبی آب در گردش برج خنک کن :

GPM=3 [GPM/TR]*TR

TR: Cooling load (Ref. Ton)

۴- هد پمپ گردش آب کندانسور چیلر :

L=(l*1.5)+افت کلکتور + افت فن کویل + افت کندانسور

L(ft) : هد پمپ

l(ft) : طول مسیر رفت و برگشت از کندانسور چیلر به دورترین مصرف کننده

افت کلکتور = 5ft

افت فن کویل = 10ft

افت کندانسور = 25ft(از کاتالوگ چیلر)

۵- هد پمپ گردش آب برج خنک کن :

L=(l*1.5)+افت کلکتور +افت کندانسور +افت برج +اختلاف ارتفاع نازل ورودی و خروجی برج

L(ft) : هد پمپ

l(ft) : طول مسیر رفت و برگشت آب برج خنک کن

افت کلکتور = 5ft

افت کندانسور = 25ft (از کاتالوگ چیلر)

افت برج = 30ft (از کاتالوگ برج خنک کن)

۶- فرمول محاسبه انتقال حرارت :

Q=U.A.ΔT

Q (Btu/hr)

U ( Btu/hr.ft2.oF)

A (ft2)

ΔT (oF)

٧- تبدیل واحدهای مهم :

تن تبرید (TR) = 12000 Btu/hr

Btu/hr / 4 = Kcal/hr

M3/hr * 4.4 = GPM

Gallons * 3.785 = Lit

CFM / 0.6 = M3/hr

HP * 0.735 = Kw

Btu/hr * 0.29287 = Watts

٨- محاسبه سطح مقطع دودکش :

A=0.02Q/√H برای سوخت مایع و گاز

A=0.04Q/√H برای سوخت جامد

A (cm2) : سطح مقطع دودکش

Q (Kcal/hr) : ظرفیت حرارتی دیگ

H (m) = h1 + 0.5h2

h1 : طول عمودی دودکش

h2 : طول افقی دودکش

٩- محاسبه ظرفیت منبع انبساط باز چیلر :

V(Lit) = TR / 4000

TR: Cooling load (Ref. Ton)

١٠- محاسبه قطر لوله انبساط چیلر :

d (mm) = 15 + 1.5 √(TR/4000)

Min : 1 ¼”

١١- محاسبه ظرفیت منبع انبساط باز دیگ :

V (Lit) = (Kcal/hr * 1.5) / 1000

١٢- محاسبه قطر لوله های رفت و برگشت منبع انبساط باز دیگ :

d1 (mm) = 15 + 1.5 √(Q/1000) لوله رفت

d2 (mm) = 15 + √(Q/1000) لوله برگشت

Q (Kcal/hr)

١٣- محاسبه حجم منبع گازوئیل :

V (Lit) = GPH * 4 * N * n

GPH : مصرف گازوئیل مشعل ها

N : ساعات کارکرد مشعل در شبانه روز (معمولا 20 ساعت)

n : تعداد روزهای ذخیره (معمولا 45 روز)

١۴– مصرف بخار چیلرهای ابزورپشن معمولا 18~20 lb/hr به ازای هر تن تبرید با فشار 20psi میباشد.

١۵- مصرف آب دیگ بخار :

GPM = 0.002 * lb/hr (بخار تولیدی دیگ)

١۶- فرمول محاسبه ظرفیت حرارتی مبدل ها و منابع آبگرم :

Q=GPM*500*ΔT

Q (Btu/hr) : ظرفیت حرارتی

GPM : دبی آب گرم کننده یا گرم شونده در گردش

ΔT (oF) : اختلاف دمای آب ورودی و خروجی

١٧- فرمول محاسبه ظرفیت حرارتی کویل های هواساز :

Q=CFM*1.08* ΔT

Q (Btu/hr) : ظرفیت حرارتی

CFM : دبی هوای عبوری از سطح کویل

ΔT (oF) : اختلاف دمای هوای ورودی و خروجی

١٨- محاسبه ظرفیت مبدل استخر و جکوزی :

برای استخر : Q(Kcal/hr) = [V(m3) / 24 hr]*1000*(24°C-4°C)

برای جکوزی : Q(Kcal/hr) = [V(m3) / 24 hr]*1000*(28°C-4°C)

١٩- محاسبه ظرفیت فیلتر استخر و جکوزی :

GPM = [V(m3) / 6 hr] * 4.4

V : حجم استخر یا جکوزی بر حسب متر مکعب میباشد

٢٠- هر افشانک آتش نشانی محوطه ای به مساحت 12 مترمربع را پوشش میدهد.

٢١- سیستم های بخار در تاسیسات مکانیکی :

Low pressure : 15 psig

Medium pressure : 60 psig

High pressure : 100~150 psig

٢٢- سرعت های مجاز :

Water : 1.5~3 m/s

Steam : 20 m/s

Air in pipe : 20 m/s

Air in duct (industrial) : 1050 ft/min

Air in duct (non industrial) : 900 ft/min

Air in return or exhaust ducts : 750 ft/min

Air passing trough coils : 500 ft/min

Air passing from diffusers and supply grills : 300 ft/min

Air passing from exhaust grills : 200 ft/min

٢٣- محاسبه قطر کلکتور :

Φ = √ Φ1 . Φ2 . Φ3 …. Φi

Φi : قطر لوله های ورودی یا خروجی

٢۴- مصرف گاز طبیعی و گازوئیل مشعل :

مصرف گازطبیعی (m3/hr) = Q(Kcal/hr) / 9500

مصرف گازوئیل (m3/hr) = Q(Kcal/hr) / 26000

٢۵- محاسبه سر انگشتی بار حرارتی ساختمان :

Q(Kcal/hr) = A(m2) . 150

٢۶- محاسبه سر انگشتی بار برودتی ساختمان :

Q(TR) = A(m2) / 25

٢٧- محاسبه سرانگشتی تعداد پره های شوفاژ فولادی :

N = Q(Kcal/hr) / 125 (OR)

N = Q(Btu/hr) / 500

Q : بار حرارتی فضای مورد نظر میباشد

٢٨- محاسبه سرانگشتی تعداد پره های شوفاژ آلومینیومی :

n = N * 0.75

N : تعداد پره های شوفاژ فولادی میباشد که طبق بند 27 محاسبه میگردد

٢٩- محاسبه سرانگشتی ظرفیت دیگ حرارت مرکزی :

Q(Kcal/hr) = [(L*W*H) * 36 * 4.8] * N / 4

L*W*H : حجم فضای یک طبقه ساختمان میباشد

N : تعداد طبقات ساختمان میباشد

٣٠- ارتفاع نصب هود آشپزخانه های صنعتی 180 سانتیمتر از کف تمام شده آشپزخانه میباشد.

|

مقدار معادل با یک متر مکعب گاز طبیعی |

ارزش حرارتی ویژه |

سوخت | |

|

1 متر مکعب |

9434 کیلو کالری در متر مکعب |

1060 بی تی یو در فوت مکعب |

گاز طبیعی لوله سر اسری

|

|

1.16 متر مکعب |

8117 کیلو کالری در متر مکعب |

912 بی تی یو در فوت مکعب |

گاز طبیعی شیرین سرخس |

|

0.862 کیلوگرم

|

10945 کیلو کالری درکیلوگرم |

43431 بی تی یو درکیلوگرم |

گاز طبیعی |

|

1.158 لیتر

|

8148 کیلو کالری درلیتر |

32320 بی تی یو درلیتر |

نفت سفید |

|

1.115 لیتر

|

8462 کیلو کالری درلیتر |

33577 بی تی یو درلیتر |

نفتگاز |

|

1.087 لیتر |

8680 کیلو کالری درلیتر |

34444 بی تی یو درلیتر |

نفتکوره

|

|

10.97 کیلو وات ساعت |

860 کیلو کالری در کیلووات ساعت |

3413 بی تی یو در کیلووات ساعت |

برق |

|

|

|

24300 بی تی یو درلیتر |

گاز مایع |

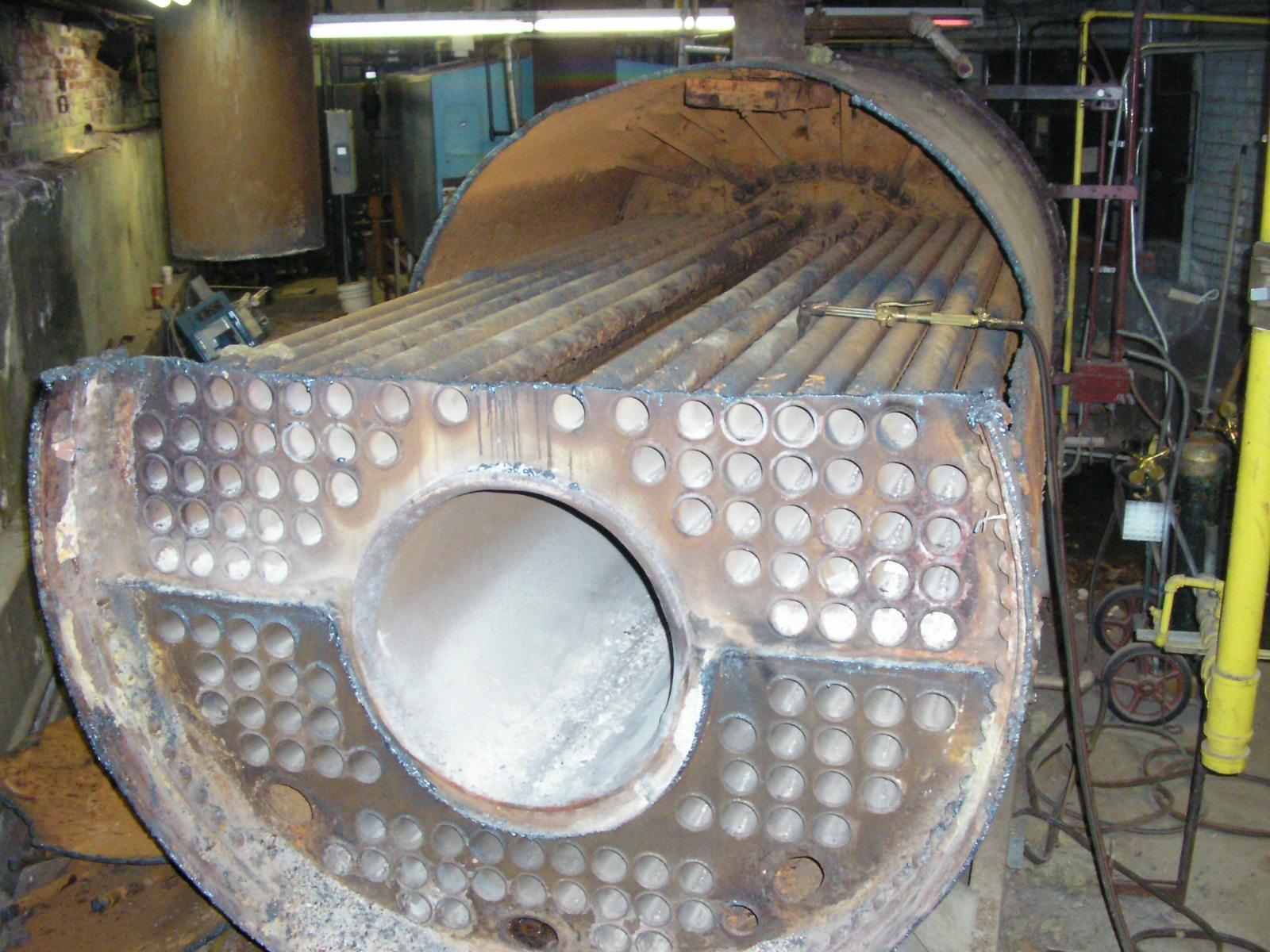

· به ازای هر میلی متر رسوب در دیگهای بخار ، مصرف سوخت تا 8% افزایش می یابد ودر صورت وجود رسوب تا 14 میلی متر ، مصرف سوخت تابیش از 60% افزایش می یابد.

· به ازای وجود هر میلی متر دوده در داخل لوله های فایر تیوب دیگهای بخار ، حدودا 7% مصرف سوخت افزایش مییابد .

· اگر مشعل میزان نباشد بجای 67 لیتر ، دیگ بخار 100 لیتر سوخت استفاده میکند.

در دیگ بخار جهت تولید 1 تن بخار ، 83 متر مکعب گاز یا 67 لیتر گازوئیل یا مازوت استفاده میگردد.

محاسبه سر انگشتی اسپیلت(تبرید)

برای محاسبه ظزفیت کولر گازی پنجره ای و جدا از هم (اسپیلت) از جدول زیر استفاده می شود .

نکته : در صورتی که پنجره های اتاق دارای سایه اندازهای خوبی باشد از مقادیر تعیین شده 10 درصد کاسته می شود و در صورت آفتابگیر بودن به مقادیر جدول10 درصد اضافه می شود.

نکته : در صورتی که کولر گازی برای آشپزخانه مورد استفاده قرار می گیرد باید4000BTU/HR به ظرفیت های مندرج اضافه نمود.

مساحت (FT2 ) | ظرفیت (BTU / HR ) |

100 – 150 | 5000 |

150 – 250 | 6000 |

250 – 300 | 7000 |

300 - 350 | 8000 |

350 - 400 | 9000 |

400 – 450 | 10000 |

450 – 550 | 12000 |

550 – 700 | 14000 |

700 - 1000 | 18000 |

محاسبه ظرفیت سیستم حرارت مرکزی:

مقدار حرارت لازم برای آب گرم مصرفی + مقدار حرارت لازم برای گرمایش = ظرفیت پکیج

Q = Q1 + Q2

Q1 = GPH*8.33*ΔT(oF) (BTU/hr)

GPH = a * GPHmax

برای بدست آوردن مقدار حرارت لازم برای گرمایش، راه اصولی استفاده از نرم افزار کریر است. ولی برای محاسبات سرانگشتی از رابطه زیر استفاده می کنیم:

Q2 = 350*A (BTU/hr)

Q1 حرارت لازم برای آب گرم مصرفی است.

Q2 حرارت لازم برای گرمایش است.

GPH مقدار واقعی مصرف آب گرم بر حسب گالن بر ساعت می باشد.

a ضریب تقاضا می باشد که برای ساختمان های مختلف مقادیر متفاوتی دارد.

GPHmax حداکثر مصرف آب گرم بر حسب گالن بر ساعت است که مقدار آن برای وسایل بهداشتی مختلف از جدول مربوطه خوانده می شود.

A مساحت فضای مورد نظر بر حسب متر مربع می باشد.

- برای محاسبه ظرفیت منبع آب گرم از رابطه زیر استفاده می کنیم:

V = GPHmax*a*b

V ظرفیت منبع آب گرم بر حسب گالن است.

b ضریب ذخیره منبع می باشد.

*مقدار حداکثر مصرف آب گرم، ضریب تقاضا و ضریب ذخیره منبع را از جدول زیر می خوانیم:

|

ضریب ذخیره منبع |

ضریب تقاضا |

لگن پاشویی |

ماشین رختشویی |

سینک رختشویی |

ماشین ظرفشویی |

سینک ظرفشویی |

سینک آبدارخانه |

دوش |

وان حمام |

دستشویی و توالت عمومی |

دستشویی و توالت خصوصی |

|

|

25/1 |

35/0 |

3 |

75 |

25 |

20 |

15 |

10 |

100 |

20 |

۵ |

۳ |

آپارتمان |

|

25/1 |

35/0 |

3 |

75 |

25 |

20 |

15 |

10 |

100 |

20 |

- |

۳ |

منازل مسکونی |

|

8/0 |

35/0 |

3 |

150 |

35 |

150-50 |

30 |

20 |

100 |

20 |

۱۰ |

۳ |

هتل |

|

1 |

4/0 |

12 |

- |

- |

- |

- |

- |

300 |

30 |

۱۰ |

۳ |

ورزشگاه |

|

6/0 |

5/0 |

3 |

150 |

35 |

150-50 |

20 |

20 |

100 |

20 |

۸ |

۳ |

بیمارستان |

|

9/0 |

3/0 |

3 |

150 |

35 |

150-50 |

20 |

20 |

200 |

20 |

۸ |

۳ |

کلوپ |

|

1 |

6/0 |

12 |

- |

- |

100-20 |

20 |

- |

300 |

- |

۱۵ |

۳ |

کارخانجات |

|

2 |

3/0 |

- |

- |

- |

- |

20 |

20 |

- |

- |

۸ |

۳ |

ادارات |

|

1 |

6/0 |

- |

- |

- |

100-20 |

20 |

20 |

300 |

- |

۱۵ |

۳ |

مدارس |

|

1 |

4/0 |

12 |

100 |

30 |

150-50 |

20 |

20 |

200 |

30 |

۱۰ |

۳ |

خوابگاه دانشجویی |

|

25/1 |

3/0 |

شستشو با ماشین ظرفشویی |

شستشو با دست |

رستورانها: برای هر پرس غذا | ||||||||

|

5/2 |

5/1 | |||||||||||

چیلر جذبی بخار

BHWSV = Hot Water Supply Valve

BFP = Boiler Feed Pump

BFT = Boiler Feed Tank

CR = Condensate Return

CTW = City Water

ESB = Electric Steam Boiler

HWR = Hot Water Return

HWS = Hot Water Supply

IV# = Chilled Water Shut-off Valve

P# = Pressure transmitter

SS = Steam Supply

T# = Temperature transmitter

TLHX = Test Load Heat Exchanger

WS = Water Softener

Figure 3. Chiller schematic

BPHX = By-pass heat exchanger

CHSV = Cooling/heating switch valve

CHWP = Chilled water pump

COND = Condenser

CT = Cooling tower

CTF = Cooling tower fan

CTWS = City water switch

CWBPV = Cooling water by-pass valve

CWDD = Cooling water drain device

CWDV = Cooling water detergent valve

CWOF = Cooling water overflow

CWP = Cooling-water pump

EVP = Evaporator

HRHX = Heat recovery heat exchanger

HTHX = High-temperature heat exchanger

HTRG = High-temperature regenerator

LTHX = Low-temperature heat exchanger

LTRG = Low-temperature regenerator

RBPV = Refrigerant by-pass solenoid valve

RP = Refrigerant pump

RPH = Refrigerant pump heater

SF = Steam filter

SP = Solution pump

ST = Steam trap

SV = Steam valve

آشنایی با سیستمهای گرمایش از کف

با افزایش روز افزون جمعیت و همچنین کاهش منابع انرژی، مصرف بهینه انرژی امری بدیهی می باشد. در این راستا نقش سیستم های گرمایشی بهینه ساختمان ها و مجتمع های مسکونی در کنترل و بهینه سازی مصرف انرژی مهم و قابل تامل می باشد. سیستم حرارتی گرمایش از کف که انتقال حرارت به صورت تشعشعی (تابشی) سهم زیادی در فرآیند گرمایشی آن دارد، در مقایسه با سایر سیستمهای حرارتی نه تنها در صرفه جویی و بهینه سازی مصرف انرژی بلکه در مقوله رفاه و آسایش ساکنان ساختمان ها دارای نقاط قوت بسیاری می باشد.

در سالهای اخیر ، سیستم گرمایشی از کف در کشورهای اروپائی و آمریکا بسیار متداول شده است و دلیل این گسترش روزافزون بهینه بودن مصرف انرژی ، توزیع یکسان گرما در تمامی سطح و فضا و دوری از مشکلات موجود در سایر روش ها ، به عنوان مثال سیاه شدن دیوارها ، گرفتگی و پوسیدگی لوله ها و… می باشد. استفاده از روش گرمایش از کف جهت گرمایش محل سکونت از دیرباز به طرق مختلف انجام می گرفته است. بطوریکه رومی ها زیر کف را کانال کشی کرده و هوای گرم را از آن عبور می دادند و کره ای ها دود حاصل از سوخت را قبل از اینکه از دودکش عبور کند از زیر کف انتقال می دادند. در سال 1940 نیز فردی بنام سام لویت برای این منظور لوله های آب گرم را در زیر کف قرار داد.

درکشور ایران نیز درمناطق کوهستانی و سردسیر ازجمله آذربایجان این روش مورد استفاده قرار می گرفته، که بیشترین مورد استفاده آن درحمام ها بود. به طور کلی سه نوع روش گرمایش از کف موجود است:

1-گرمایش با هوای گرم

2-گرمایش با جریان الکتریسیته

3-گرمایش با آب گرم

به

دلیل اینکه هوا نمی تواند گرمای زیادی را درخود نگاه دارد روش هوای گرم در

موارد مسکونی چندان به صرفه نیست و روش الکتریکی نیز فقط زمانی مقرون به

صرفه است که قیمت انرژی الکتریکی کم باشد. درمقایسه با دو روش ذکر شده،

سیستم گرمایش با آب گرم ( هیدرولیک) مقرون به صرفه تر و خوشایندتر می باشد.

بدین خاطر سالهای متوالی در سراسر دنیا مورد استفاده قرار گرفته است.

روش گرمایش از کف به عنوان راحت ترین، سالم ترین و طبیعی ترین روش برای گرمایش شناخته شده است. همانطور که افراد دریک روز سرد زمستانی توسط تشعشع خورشید احساس گرما می نمایند دراین روش نیز گرما را بوسیله انتقال حرارت تشعشعی (تابشی) از کف دریافت می کنند و یقیناً احساس آسایش بیشتری خواهند نمود. در این سیستم گرمایشی معمولاً دمای آب گرم موجود در لوله های کف خواب بین 30 تا60 درجه سانتی گراد می باشد که درمقایسه با سایر روشهای موجود، که دمای آب بین 54 تا 71 درجه سانتی گراد است، 20 تا40 درصد در مصرف انرژی صرفه جوئی می شود. در ساختمان هائی که دارای سقف بلند می باشند استفاده از سیستم گرمایش از کف باعث کاهش مصرف انرژی و صرفه جوئی در مصرف سوخت می شود، به این خاطر که در سایر روشها (مانند رادیاتور و بخاری) هوای گرم در اثر کاهش چگالی سبک شده و به سمت سقف می رود و اولین جائی را که گرم می کند سقف می باشد (این موضوع به طور واضح درسمت چپ شکل زیر مشخص می باشد).

به علت بالا بودن دمای هوا در کنار سقف میزان انتقال حرارت آن به سقف از هرجای دیگر بیشتر است و این عامل باعث اتلاف مقدار زیادی انرژی می شود. در روش گرمایش از کف ابتدا قسمت پائین که مورد نیاز ساکنین است گرم می شود و هوا با دمای کمتری به سقف می رسد، که این یکی از مزایای اصلی این سیستم می باشد. یکی دیگر از مزایای استفاده از روش گرمایش از کف که امروزه بسیار مورد توجه واقع می شود آسایش و راحتی افراد می باشد، به طوریکه آسایش و راحتی فرد در محل سکونتش بدون اینکه از هر بابت دارای محدودیت باشد فراهم می شود. در نظر بگیرید که بدن شما در یک اتاق بگونه ای گرم شود که شما در هنگام استراحت هیچگونه هوای گرمی را استنشاق نکنید وتنفس شما بسیار ملایم صورت گیرد، این بهترین روش گرم کردن در یک آپارتمان و یا یک منطقه صنعتی است. همه اعضای بدن شما بخصوص پا که بیشترین فاصله را با قلب دارد همیشه گرم خواهد ماند و این برای انسان بسیار مطلوب خواهد بود.

همانگونه که قبلاً اشاره شد در گرمایش بوسیله رادیاتور یا بخاری دمای قسمت پائین اتاق سردتر از بالای آن می باشد که این حالت برای کودکان که دارای اندام کوچکی هستند ناخوشایند است، بطوریکه افزایش البسه آنها برای جلوگیری ازبیماری، آزادی کودکانه آنها را محدود می کند. سیستم گرمایش از کف برخلاف رادیاتور که هوای محل سکونت را به دلیل گرمای بیش ازحد خشک می کند، رطوبت را درحد متعادل نگه می دارد. همانطور که می دانید بیشتر افراد از کثیف شدن دیوارها و محیط زندگی در اثر استفاده ازمنابع گرمایی همچون بخاری و رادیاتور احساس نارضایتی می کنند. از آنجا که درسیستم گرمایش از کف جریان هوا به آرامی از پایین به بالا می باشد بنابراین دیوار ها پاکیزه می مانند. همین امر در مورد افرادی که دارای آلرژی (حساسیت) هستند بسیار مورد اهمیت است زیرا که محیط زندگی عاری ازهرگونه محرک خواهد شد. استفاده از این سیستم در مکانهایی همچون آشپزخانه و حمام که کف آنها معمولاً خیس و مرطوب است مناسب بوده و باعث خشک شدن کف می شود. مسئله مهم دیگر اینکه در این روش رطوبت زمین که دربعضی ازمنازل منجر به بروز بیماریهای مفصلی می شود از بین رفته و باعث کاهش درد بیماران مبتلا به ناراحتی هایی از قبیل رماتیسم خواهد شد. همچنین از رطوبت دیوارها و کپک زدن آن که شکل خوشایندی ندارد جلوگیری می شود و دیگر اینکه در این سیستم جایی برای رشد و تکثیر حشرات موزی وجود ندارد. یکی دیگر از فواید سیستم گرمایش از کف این است که دیگر فضای منزل یا محل کار توسط دستگاههای رادیاتور و بخاری اشغال نمی شود و به همین منظور آزادی بیشتری در تغییر دکوراسیون محل زندگی خواهید داشت.

شاید به نظر آید که به هنگام نصب سیستم کف خواب دیگر نمی توانید پوشش مورد علاقه تان را برای کف انتخاب کنید! ولی این طور نیست. مطمئن باشید که شما می توانید برای پوشش کف منزل خود از هر نوع مصالحی ازجمله سنگ، سرامیک، کاشی پارکت چوب و فرش نیز استفاده کنید بدون اینکه تأثیری درگرمای مطلوب محیط شما بگذارد. یکی دیگر از مزایای استفاده از سیستم گرمایش از کف در روشهای ذوب برف می باشد بطوریکه از این روش برای ذوب یخ یا برف موجود در پیاده روها، لنگرگاههای بارگیری، جاده ها، ورودی ساختمانها و بیمارستانها، باند فرود هواپیما و زمینهای ورزشی از جمله زمین فوتبال وغیره که دسترسی آسان و سریع به محل الزامی است می توان استفاده کرد. بطوریکه این روش علاوه برکاهش هزینه های برف روبی و نمک پاشی، در حفظ ساختار موارد گفته شده بسیار موثر خواهد بود.